自動車や電化製品をはじめ、電子制御による動作が日常化しており、人がスイッチを押すことさえも、センシングを代表するAIの技術により全てが置き換わろうとしています。電子制御を行うためには、ハードの側面からみると、電子部品を基板に実装し、部品間をパターンを繋ぎ合わせることで回路を形成、そこに電源を繋ぐことで、設計者が意図した動作を実現しています。今回はその中でも2枚以上の基板から構成されている回路をつなぎ合わせるための部品のひとつ、「基板間コネクタ」 について、少し掘り下げて、ご紹介していきたいと思います。

コネクタとは

Index

コネクタとは読んで字のごとく、英語の 「Connector」 から来ており、 「接続する部品」 を意味します。今回ご紹介していく基板間コネクタは、基板と基板を接続する意味合いから、英語で 「board to board connector」 とも呼ばれており、略して 「BtoB connector(ビートゥービーコネクタ)」 とも呼ばれています。基板間コネクタもそうですが、iPhoneを充電する際のケーブル挿入口や、テレビとレコーダーを接続するケーブルや挿入口といったものをはじめ、多岐にわたり様々な種類のコネクタが展開されており、現代社会において必要不可欠となる、とても重要な位置づけの部品となっています。

基板間コネクタの役割

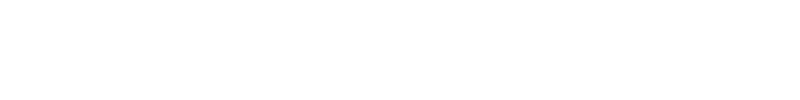

そもそもなぜ基板間コネクタが必要なのでしょうか? 電化製品をはじめ、小型化が進んでいますが、製品設計をしていく上で、ユーザーの使用環境や使い勝手を考慮し、「このサイズで製品開発を行いましょう!」 といったように、製品の最大外形サイズが、設計開始の段階で定められています。冒頭でも触れましたが、電子制御による動作が主流となっており、数多くの電子部品や回路が必要となることから、製品を分解すると、1面ぎっしりと実装部品とパターンで敷き詰められた基板が必ず入っています。

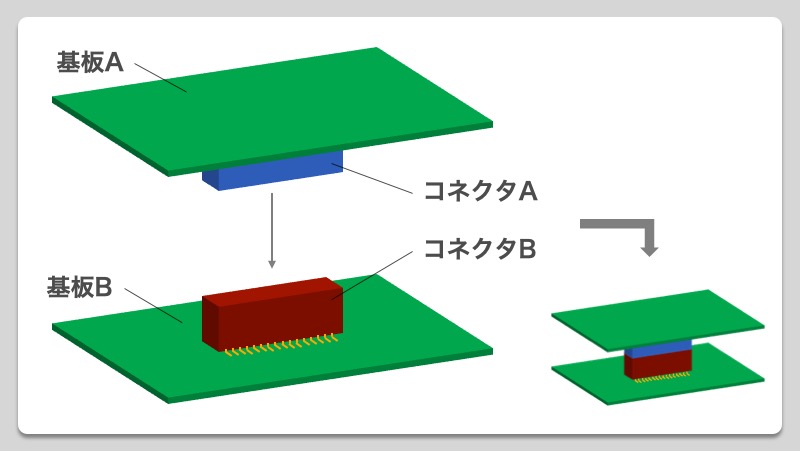

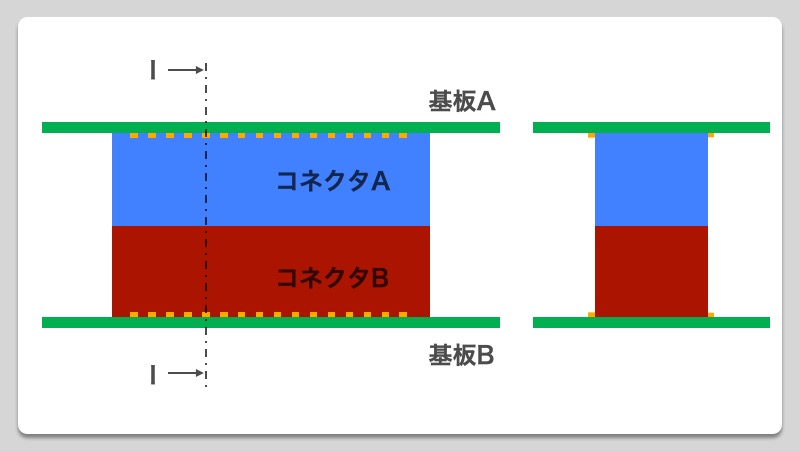

この基板のサイズですが、製品の筐体サイズ内に納める必要があるため、製品仕様を満足させるべく、必要最小限となる部品構成を考え、サイズも考慮した部品選定を行い、パターンを張り巡らせながら、基板サイズ内に納まるよう、レイアウトしていきます。このレイアウト、すなわち配置ですが、やみくもにスペースを食いつぶすような配置では、当然基板サイズ内に納めることができないため、いかに効率よくレイアウトすることができるかが鍵となっており、設計者の腕の見せ所となっております。ただし、考え尽くした結果、1枚の基板内に全てを納めることができない場合も当然あり、電子部品やパターンを配置するための実装面積を増やしていく必要があります。その場合、もう1枚基板を増やして対応していくこととなります。そこで基板間コネクタの登場です! 基板と基板は、そのままの独立した状態では回路が分断してしまうため、各基板の回路をこの基板間コネクタで接続してあげる必要があります。

一般的に基板は、製品の中に入れられていることから、外からは目にすることがなく、美しさといった見栄えは必要としないのですが、Appleは普段目にすることのない基板でさえも、分解写真を見てみると、エンジニアがこだわりを持って、美しい見栄えとなるように仕上げているということが、ひしひしと伝わってきます。

構造

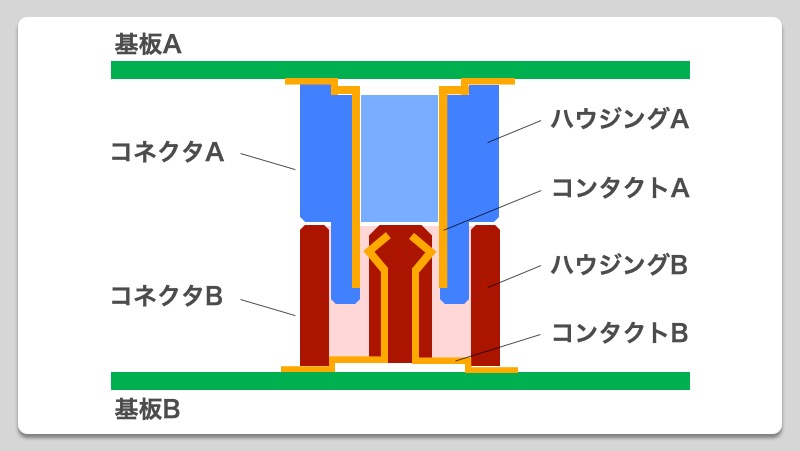

コネクタの構成部品は極めてシンプルです。歴史も長く、エンジニアを始めとする関係者達の努力により、日々無駄な部品や形状がそぎ落とされ、現在の部品構成にたどり着いています。

基板A/Bの回路を機能させるための信号は、コンタクトA/Bの接触により、接続することができます。ハウジングA/Bは樹脂材で作られており、コネクタ挿抜時のガイドや、コンタクトA/Bの保持が主な機能となっており、リフローによる耐熱性(一般的にMax240℃前後)も必要となっております。

最後に

いかがでしたでしょうか。基板間コネクタは精密部品であり、高い接触信頼性や昨今高速伝送も必要となってきていることから、コストがそれなりに高いです。よって基板間コネクタを使わなくても済むように、1枚基板だけでなんとか実装できないかと検討をするものの、省サイズ化が市場から求められている時代背景もあり、基板1枚では実現できず、2枚以上となるケースが多く、基板間コネクタはなくてはならない、マストアイテムとなっております。今回は基板間コネクタに関するおおざっぱな役割の紹介でしたが、引き続き数回に分けて、より踏み込んだ技術的な話をしていきたいと思います。お楽しみに!