基板間コネクタは誕生してからの歴史も長く、極めてシンプルな部品構成となっています。2000年前後からITが急激に加速することで、それらを支えるコンピューター、私達の一番身近なところではパソコン市場において、競走が劇的に激しくなり、大きな成長を遂げました。Intelを始めとするCPUをはじめ、東芝やSamsungのメモリ、NVIDIAやAMDのグラフィックボードなども追従する形で競走が激化。その他の電子部品も、従来と比較しより多く実装され、それらをつなぎ合わせるための回路の数も一段と増加し、高度な処理を実現しています。その結果、基板間コネクタにおいても技術革新が起き、従来のリジッドタイプからフローティングタイプへ進化し、基板間の信号を橋渡することに大きく貢献しています。そもそもリジッドタイプのコネクタに対し、なぜフローティングタイプのコネクタが必要となったのでしょうか? 今回は、その背景にも触れ、現在主流になりつつある、フローティングコネクタの特徴について、ご紹介していきたいと思います。

基板間コネクタの種類と構造

Index

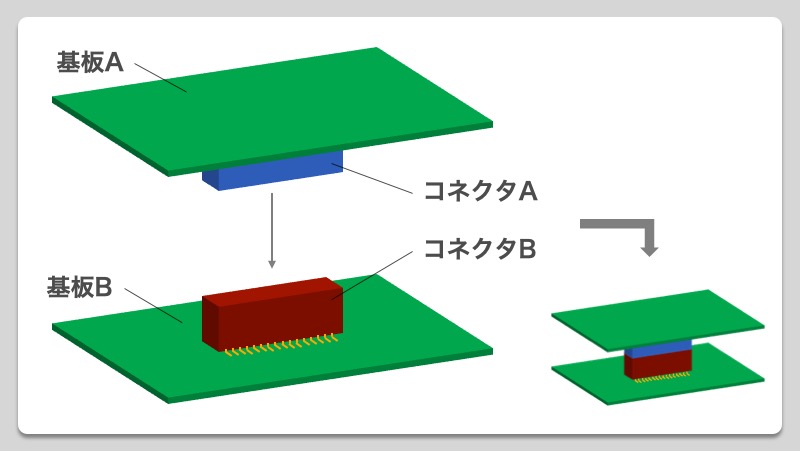

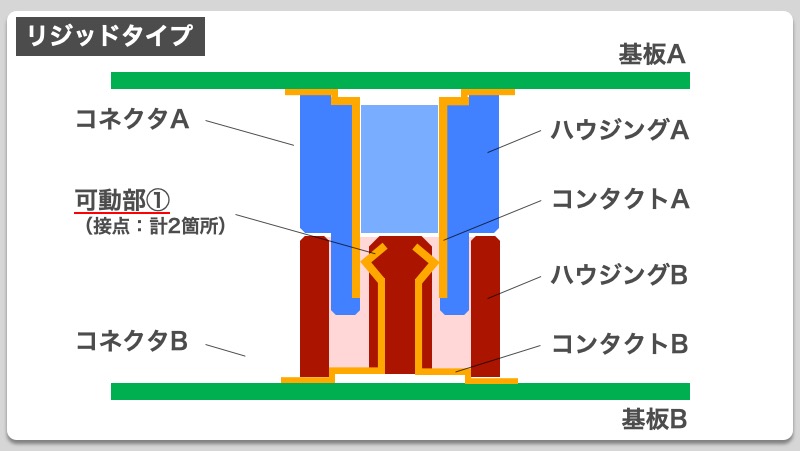

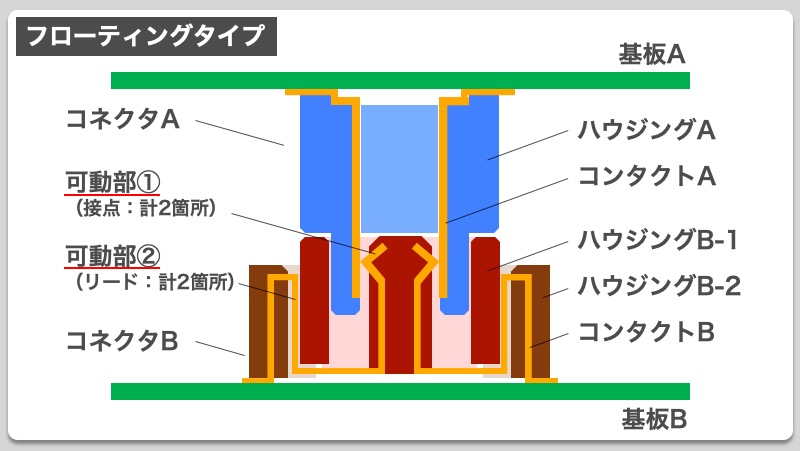

基板間コネクタは「リジッド」と「フローティング」といった2種類のコネクタに分類されます。まずは両者の詳細に入る前に、構造を見ていきたいと思います。

リジッドタイプ(Rigid type:固定方式)

- 可動部:1箇所(接点のみ)

- ハウジング(樹脂部品):コネクタA:1pcs / コネクタB:1pcs

フローティング(Floating type:可動方式)

- 可動部:2箇所(接点とリード)

- ハウジング(樹脂部品):コネクタA:1pcs / コネクタB:2pcs

Floating(フローティング):浮動的な、浮動の 【ジーニアス英和辞典 第4版 抜粋】

接点周辺が可動する様が、そのまま語源となっています。釣りなどで海面にウキが浮かんでいる光景を目にしますが、まさしくプカプカと浮かんび動いている様を表しています。ハンモックでゆらゆらと揺れているイメージにも近いです。

フローティングコネクタが生まれた背景

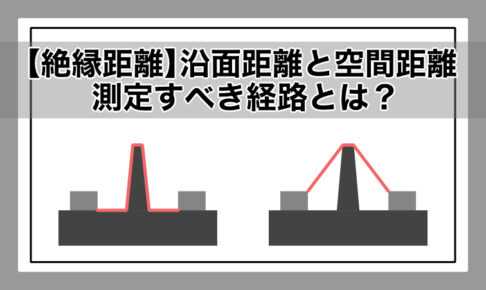

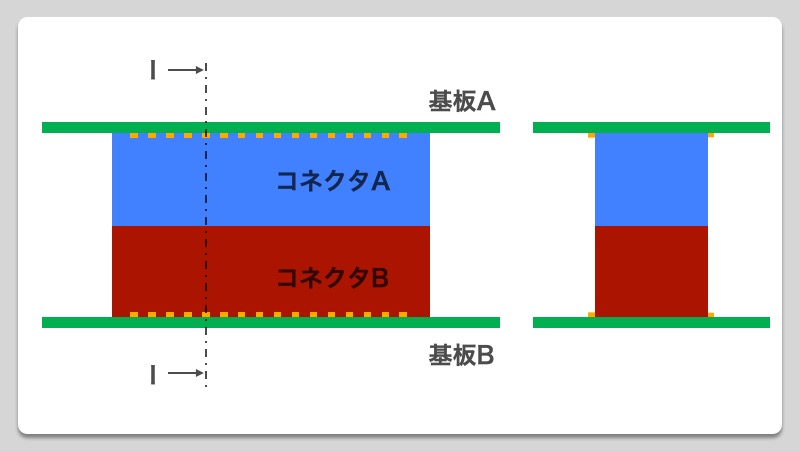

従来のリジッドに対し、フローティングの大きな特徴は接点周辺が可動するということです。コネクタの役割は以前説明したとおり、2枚以上からなる各基板の回路をつなぎ合わせる必要があり、「回路=パターン→コンタクト→接点→コンタクト→パターン→回路」の経路をたどることから、「パターンとコンタクト」と、「接点」が、重要なポイントとなっております。この2つの接続をいかに保つかが、基板間コネクタの肝となっており、その中でも 「接点」 については、技術的な難易度が極めて高く、コネクタメーカー各社の特徴やコンセプトといった品質に対する考え方や取り組みがも最も表れる箇所となっております。

一方で、「パターンとコンタクト」 については、コンタクトをパターンに半田付けすることで接続性を保っており、可動するばね部品からなる接点と比較すると、技術的な難易度は低く、品質を担保するための手段は確立されていると言えますが、コネクタを基板へ実装する、実装メーカーの実力と、実装後に半田部分へ振動/衝撃といった外乱が加わらないような、基板固定を考えるメカ設計の実力が試される箇所となっています。

基板間コネクタで一番のポイントとなる 「接点」 ですが、お互いのコンタクトが離れてしまうことで、電気信号が伝わらなくなり、止まってしまうことは容易に想像できるかと思いますが、もうひとつ重要なことがあります。それは振動/衝撃による「接点の摩耗」です。振動/衝撃により、両者の基板すなわち基板間コネクタが動いてしまうことで、接点が動き、コンタクトの表面が摩耗してしまいます。コンタクト表面は伝導性の高い金やすずといっためっきが施されているのですが、このコンタクト表面に施されているめっきが、振動/衝撃による摩耗で剥げてしまうことで、接点の接触抵抗が上昇し、設計意図通りの電流が確保されず、導通不良を引き起こしてしまいます。

そこで、フローティングコネクタの登場です! フローティングコネクタは接点周辺が可動する構造、すなわち基板側の構造から孤立させ浮かせた構造にしていることから、振動/衝撃といった外乱を接点以外の他の部分で吸収し、接点を動かさないコンセプトで設計されています。また、同一基板内で基板間コネクタを2セット以上使う場合も、接点周辺が可動することで、実装誤差を吸収することができます。

まとめ

接点周辺が可動する構造であることから、以下がフローティングコネクタを使用する際のポイントとなります。

フローティングコネクタで解決できる課題

製品設計の際、基板間にフローティングコネクタを使用することで、下記2つの課題を解決することができます。

- 耐振動/衝撃性を必要とする箇所で基板間コネクタを使用したい場合

振動/衝撃をフローティングで吸収することで接点を動かさない=接点の摺動磨耗を抑え、接触抵抗の上昇や接点乖離を抑えることができる

- 基板間コネクタを同一基板内に2セット以上実装したい場合

実装誤差をフローティングで吸収することで、半田部分にかかる実装ずれによるストレスを緩和することができる

フローティングコネクタを使用する際の注意点

- 振動/衝撃を長時間繰り返すことで、コンタクトが可動するがゆえに、疲労破壊を引き起こす場合がある

スプーン曲げのイメージです。スプーンをグニャグニャと曲げ伸ばしを繰り返しているうちに折れてしまうイメージとなります。特にコンタクトピッチ0.5mmといった、狭ピッチになればなるほど、コンタクト自体が髪の毛のように細くなり、強度が落ちるため。ただし、基板間をスタッドでねじ固定するなどで回避は可能。 - リジッドコネクタより、フローティングコネクタの方が、コスト高となる傾向がある

接点周辺が可動する構造となっていることから、部品点数が多く、組立工数もかかるため。

最後に

いかがでしたでしょうか。電子制御の技術革新に伴い、それを支える他の部品についても、引っ張られる形で、日々革新を続けております。開発期間も一段と短くなり、エンジニアにとっては競走の連続でとても大変な毎日ですが、足早と確実に技術が進歩し、人々の豊かな生活を支えているのは、言うまでもありません。人から生まれる知恵。尽きることなく終わりなし。あらためて思い知らされる今日この頃です・・・。